では実際に、製造業の工程で遠隔操作・自動化が導入されている事例をご紹介いたします。

溶接ロボット

溶接ロボットは、溶接工程の自動化を実現します。

溶接は、溶接時の強い光が目に悪影響を与えたり、ガスが発生する場合があったりと人体に被害を及ぼす可能性があります。

溶接ロボットを導入することで、効率化、品質安定化につながるだけでなく、過酷な現場での作業を減らすこともできます。

組み立て遠隔操作

自動車や大型機械の組み立て工程では、重いものをつかんで運んだり固定したりする作業を遠隔操作で実施する場合があります。

遠隔操作デバイスによって、離れた場所から人間がロボットを操作し、所定の位置へ製品や部品を運ぶことが可能です。また、最初に遠隔操作を記録して、その後は自動運転にすることもできます

倉庫内自走式運搬ロボット

物流倉庫には、たくさんの棚があります。通常、このような棚は人間による力作業、もしくはフォークリフトによって運搬することが多いでしょう。こういった倉庫内で活躍するのが自走式運搬ロボットです。

Amazonの倉庫にはこの自走式ロボットが導入されています。自走式運搬ロボットは、床に貼られたQRコードを目印にして、指定の場所まで棚を移動させます。ロボットを導入することで省人化・効率化を実現しています。

ただ、棚に物品を置く作業はまだ人間による手作業が主流となっています。理由としてはさまざまな形状・素材の製品に対し、その全てにロボットハンドが対応するのは難しいためです。

遠隔操作、自動化が難しい工程

次に、依然として遠隔操作・自動化が難しいとされている工程をご紹介いたします。

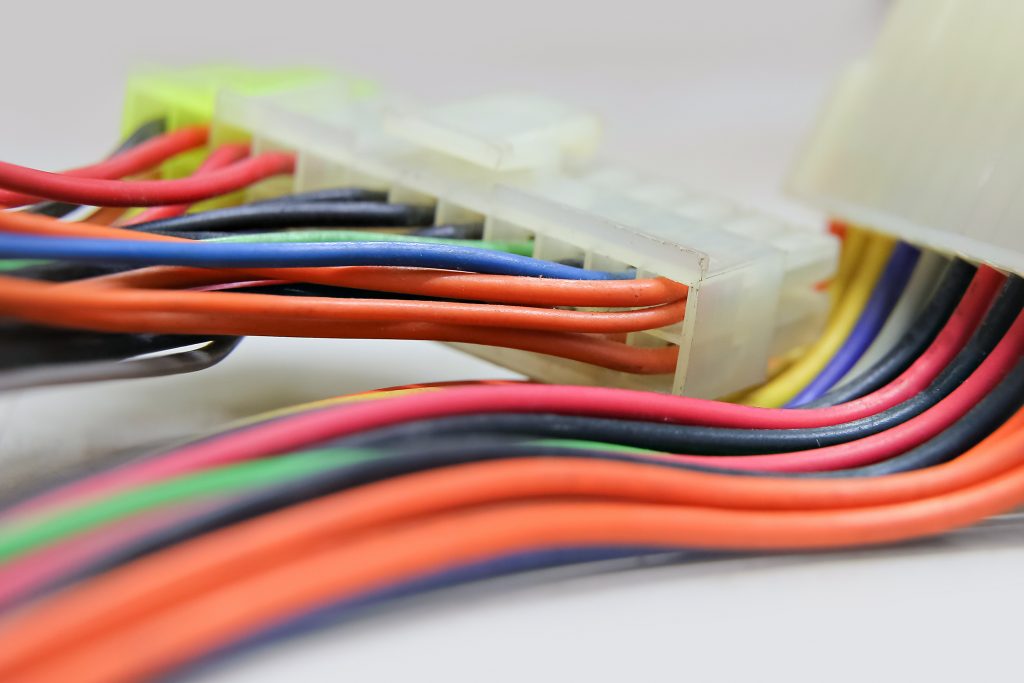

ワイヤーハーネスの差し込み作業自動化

ワイヤーハーネスとは電気配線のことを指します。電気機器や家電、自動車などさまざまな機械の内部に使われています。ワイヤーハーネスは曲がりやすいため、ハンドリングが難しく、ロボットハンドで扱うには適していません。

また、人間がコネクタにワイヤーハーネスを差し込む際には、指先の触覚によって差し込み完了を検知しています。しかし、ロボットハンドではこういった触覚のような繊細な検知が難しく、自動化に至っていません。

ロボットによる遠隔操作、自動化を進めるためには、曲がりやすい製品も適切につかむ機能や、繊細な触覚を備えたロボットの技術開発が必要です。

研磨工程

研磨とは、製品の表面を滑らかに仕上げるために数μm~数十μm程度削って平らにする作業です。研磨工程によって微小な凹凸を減らせます。

研磨対象の表面が平面であればロボットによる遠隔操作や自動化も実現可能です。

しかしながら、研磨対象が曲面をもつなど複雑な形状をしている場合、力加減の調整や細やかな操作が難しいため人間の手作業が主となっています。

人の手で研磨をするときは、触覚によって微小な凹凸を判断して、力を変えるなどの制御をしています。そのため、熟練の技術者であればきれいに作業を完了できますが、経験が浅いとうまく研磨できません。

ロボットによる遠隔操作、自動化を進めるためには、人間の手の触覚と同じようなセンサーを備え、力の入れ具合などを制御できるロボットの技術開発が必要です。

食品搬送、梱包工程

食品搬送や梱包においても課題があります。

同じ動作を繰り返すロボットにとって、例えば大きさが不揃いな食品は取扱いが難しくなります。また、ブドウやバナナなどのやわらかい食品は、つぶさないようにつかまなければなりません。季節によってつかむ対象が変わることもあるでしょう。

人間が作業する際には、視覚情報で大きさや形を認識して手を広げてつかみます。また、触覚によって得られる情報から、つぶしたり落としたりしてしまわぬよう注意してつかみます。

ロボットによる遠隔操作、自動化を実現するためには、さまざまな形状に対応でき、都度適切な力でつかむことができるロボットの開発が必要です。

NISSHAの摩擦力、せん断力センサー